일반적으로 인쇄회로기판 (PCB)에 QFN (리드프레임 상부에 칩이 올라가며 와이어 본딩 후 몰딩된 형태)부품들 (약 ½-1 mil)이 낮은 지지대에 위치하고 있기 때문에 플럭스 댐과 모든 잔류물을 분해하기 위해 세척제가 접촉할 수 있는 충분한 시간을 확보하기가 매우 어렵습니다. 제대로 된 세척을 위해서 다음의 요인들이 해당 공정의 효율성에 영향을 줍니다: 올바른 용제사용, 접촉 시간 및 교반.

당사가 고객에게 제공하는 표준적인 서비스로써, Techspray의 연구소 (Techlab)는 이러한 문제를 해결하기 위해 한 모바일 장치 제조사를 지원했습니다. 해당 제조사는 용제 에어로졸을 사용하여 QFN 아래쪽의 끈적한 RMA (Rosin Mildly Activated, 약활성 로진) 플럭스를 제거하는 데 어려움을 겪고 있었습니다. Techspray의 제품인 G3 Flux Remover (part #1631-16S)가 해당 플럭스를 용해시키는 능력에는 전혀 의문이 없었지만 당사는 이처럼 낮은 지지대의 아래쪽을 세척하기 위한 다른 최선의 방안을 찾고자 했습니다.

G3 Flux Remover의 세척 효능은 정적 세척 검사를 통해 이미 입증되어 있었습니다. 오염물, 즉 해당 상황의 경우 끈적한 활성 RMA 플럭스가 교반절차 없이 상온에서 세척제 내에 30초간 적셔졌습니다. 플럭스 잔류물이 완전히 용해되어 표면위로 흘러내리면 해당 오염물에 대한 세척제의 용해력이 입증됩니다.

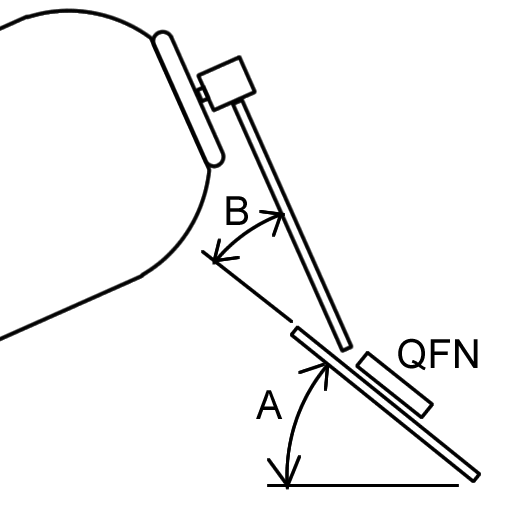

G3 Flux Remover는 촘촘한 지지대 아래로 흘러내릴 수 있도록 낮은 표면장력을 가집니다. 에어로졸의 고압이 접촉과 교반을 제공하기 때문에 적절한 충돌각과 스프레이 포지션 및 스프레이 시간을 찾는 것이 과제입니다. 다음 세가지 변수가 검사되었습니다.

QFN 부품에 대한 수동 세척 프로토콜 검사

해당 절차에서 가장 중요한 부분을 확인하기 위해 다양한 변수가 검사되었습니다:

해당 절차에서 가장 중요한 부분을 확인하기 위해 다양한 변수가 검사되었습니다:

- 기판의 각도는 (2번 그림의 A) 30°로 일정했습니다

- 최종 플러시는 동일했습니다. 각각 3초와 5초에서 검사되었습니다.

- 부품의 4면에 스프레이가 분사되었으며, 인접해 있는 2면은 더 긴 시간동안 분사되었습니다. 그리고 면에 대각선 방향으로 분사되었습니다

- 스프레이 시간: 3초, 5초, 10초

- 빨대 각도 (B): 10°, 30°

- 빨대가 미세하게 진동하며 분사 또는 중심에 고정 분사

- 사전 헹굼 진행 및 사전 헹굼 미진행

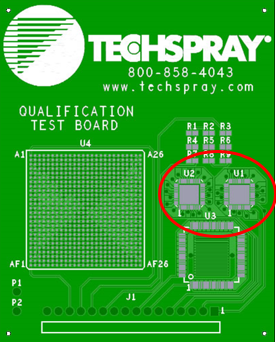

사용된 표준 TechLab 검사 기판 (그림 1)에 오직 2 QFN 슬랏만 있는 상태로 검사되었습니다 (1번 그림에 표시). 그 이유는 고객업체의 QFN에 중앙 그라운드 패드가 없었으며, 해당 구멍이 스텐실에서 벗겨져 있었습니다. 스텐실 작업에는 Kester FL250D 페이스트가 사용되었으며, 부품 아래에는 Alpha R100액체 플럭스가 도포되었습니다. 리플로우는 450°C로 설정된 핫 에어 워크스테이션을 사용하여 수행되었습니다. 또한 부착되어 있는 빨대와 함께 Techspray’s G3 플럭스 제거제 (1631-16S)로 기판이 세척되었습니다. QFN아래의 청결 정도를 평가하기 위해서 제거되어야 할 부분들은 기계장치를 사용하여 제거되었습니다 (강한 세기로 제거되었습니다).

그림 1 – TechLab PCB

겸사 결과

가장 좋은 결과는 다음의 세척 절차와 함께 이루어졌습니다 (그림 2 참고):

- 기판 각도 (A): 30°

- 빨대 각도 (B): 10°

- 부품의 1면에 10초간 스프레이 분사 후 인접해 있는 면에 즉시 10초간 분사

- 빨대가 진동하여 진행되는 분사의 성능이 더 향상되는 것으로 판단됨에 따라 부품의 면에 따라 빨대는 미세하게 진동되었습니다.

- 그 후에 특정 각도로 기판을 고정한 채로 부품 위와 주변에 스프레이 분사하여 5초동안 헹구는 작업이 빠르게 진행되었습니다. 이 작업은 용제 내에 여전히 현탁되어 있는 잔류물을 씻어내는데 도움이 됩니다.

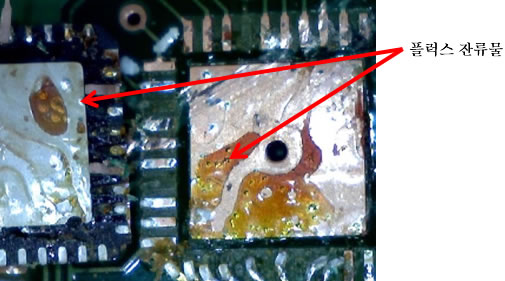

상기 절차는 대부분의 잔류물을 씻어냈으며 (그림 4-6), 추가적인 분사시간이 있다면 모든 잔류물을 모두 씻어낼 수 있습니다.

그림 2 – 에어로졸 위치

그림 – 통제 / 세척되지 않은 QFN & 패드

그림 4 – 세척된 패드 U2

그림 5 – 세척된 U1 (플럭스 잔류물 확인)

그림 6 – U1에서 세척된 QFN 아래쪽 (플럭스 잔류물 확인)

결론

전자 조립, 재작업 및 고 신뢰성 PCB 수리의 경우, 반복 작업 수행에 더 큰 어려움이 따르는 벤치탑에서 특히 까다롭습니다. 표준 세척 공정을 더 발전시킬 수 있는 단계를 적용함으로써 효능을 더 확보할 수 있습니다. Techspray의 연구소는 제품의 품질인증, 세척 공정 확립 및 세척 문제 진단에 대하여 귀하에게 도움을 드릴 수 있습니다. www.techspray.com/techlab 에 방문하시거나 또는 800-858-4043으로 문의하셔서 더 자세한 정보를 확인하실 수 있습니다.