상업, 자동차 및 군사 분야에서의 전기 시스템은 기술적인 진보로 인하여 지난 20년에 걸쳐 대단히 증가되었습니다. 전기에 있어서 증가된 이러한 의존도와 함께, 다양한 기후 조건에서 이러한 시스템의 안전성을 확보하는 것은 더욱 중요해졌습니다. 습도, 먼지, 부식 및 솔더 플럭스 잔류물은 전자제품들의 오작동 및 기능정지를 야기할 수 있는 취약점의 원인이 되는 몇가지 요소들입니다. 인쇄 회로 기판 (PCBA) 어셈블리를 보호하기 위해서, 컨포멀 코팅을 이용하는 것은 산업에서 일반적이고 효과적으로 수행되는 방법입니다.

이 글의 초점은 다양한 기후 조건에서 컨포멀 코팅의 성능에 영향을 주는 요소들입니다. 현재 최선의 방법에 대하여 독자분들에게 알려드리기 위하여 PCBA를 코팅하는 것이 강조되기 이전에 몇몇의 필수적인 전제단계들이 요구됩니다. 최종적으로, 저희는 컨포멀 코팅 이전에 PCBA를 세척할 수 있고 코팅 손상의 잠재적 원인요소를 제거할 수 있는Techspray의 몇몇 제품들을 강조할 것입니다.

PCBA에서의 고장유형

오염은 PCBA가 간헐적 및 영구적으로 고장나는 주요 원인입니다. 약간의 오염이라도 부식의 진행을 가속화시킬 수 있습니다. 몇몇 주요 오염원인은 다음의 부분들을 포함합니다:

1. 솔더 플럭스 잔류물

2. 습기

3. 먼지

납땜 이후에 남는 플럭스 잔류물은 자연에서 산성입니다. 이 물질은 공기중에서 습기를 끌어올 수 있으며, 이는 부품의 납과 PCB 접합부의 부식을 가속화시킬 수 있습니다. PCBA 세척에서, “무세정” 솔더 페이스트는 납땜 이후에 남은 아주 적은 양의 솔더 페이스트 잔류물로 정의됩니다 (핸드, 리플로우, 또는 웨이브 솔더링).

핸드 솔더 플럭스는 대부분의 잔류물에 노출되지만 웨이브 솔더링도 위쪽에서 플럭스 잔류물을 제대로 분해하지 않는 낮은 온도 (170도)때문에 잔류물에 노출될 수 있습니다. 그렇지만, 무세정 플럭스는 잔류물이 생기는 정도가 낮기 때문에 대부분의 상황에서는 세척되지 않아도 됩니다.

두번째 고장원인은 습기입니다. 코팅이 되지 않은 PCBA는 코팅된 것에 비교하여 더 많은 습기를 흡수할 것입니다. 솔더 플럭스 잔류물에서 습기와 오염이 존재하면 양극 도체에서 산화작용을 일으키는 전기화학반응이 일어날 수 있습니다. 전계가 생기면 (외부 DC 전압 바이어스), 산화로 인해 형성된 금속 이온이 음극 도체로 이동될 수 있으며 환원반응을 시작할 수 있습니다. 석출형태로 축소된 금속은 덴드라이트라고 불리는 전도성 나뭇가지형 금속 필라멘트를 형성합니다 [1]. 시간에 따라, 덴드라이트는 양극 도체쪽으로 자랄 것이며 궁극적으로는 합선을 일으킬 것입니다. 이 고장유형은 전기화학적 마이그레이션 (ECM)이라는 이름이 있습니다. 덴드라이트 형성은 그림 1에서 묘사되어 있습니다.

그림1: 덴드라이트에 의해 생긴 합선 [2]

PCBA의 또다른 고장유형은 표면 절연 저항 (SIR)의 감소입니다. SIR 감소의 주요 원인은 덴드라이트 형성으로 인한 도체들간의 누설 전류입니다. 예를 들어서 이러한 누설 전류는 배터리로 운용되는 저전류 기판에서 배터리의 심각한 성능저하를 일으킬 수 있습니다. 여기에서 기억해야 할 중요한 점은 모든 덴드라이트가 SIR의 감소를 일으키는 것은 아니라는 것입니다. 이는 덴드라이트 때문에 합선이 생기면, 덴드라이트의 일부가 작은 단면도때문에 즉시 타기 때문입니다. 상당한 규모의 단면적이 있는 덴드라이트 뿐만이SIR에 영향을 줄 수 있습니다.

PCBA에 왜 컨포멀 코팅을 사용하나요?

컨포멀 코팅은 습기, 부식, 먼지 및 오염으로부터 보호하기 위해 PCBA에 이용하는 합성물질 (레진) 또는 폴리머로 만들어진 박막입니다. 물리적인 보호, 전기 절연, 소수성, 습기와 기체에 대하여 침투 방지같은 이러한 폴리머 코팅의 근본적인 특징 덕분에 PCBA의 장기적인 안전성은 아주 증가될 수 있습니다[3]. 전자공학에서 사용되는 다섯가지의 코팅 종류는 아크릴, 에폭시, 우레탄, 실리콘 및 파릴렌입니다.

PCBA에서 SIR는 회로 기판의 안전성을 시험하기 위한 핵심성과지표 (KPI)입니다. 인쇄회로 연구조합 (IPC)는 SIR을 특정한 환경적 및 전기적인 조건에서 절연재료, 접합쌍, 도체들 또는 지락장치들 사이의 전기적 저항으로 정의합니다. 이상적으로, PCBA에 대한 SIR는 다양한 조건에서 무한이여야 합니다. ECM과 부식을 방지하는 것 외에도, 컨포멀 코팅은 SIR의 증가에 효과적입니다.

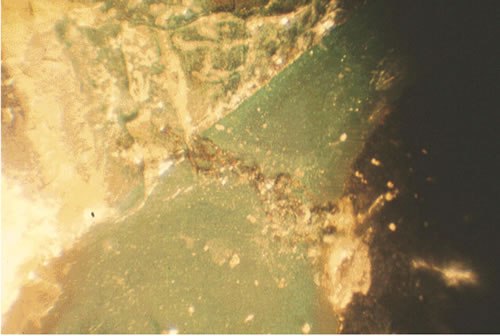

컨포멀 코팅의 성능

컨포멀 코팅은 PCBA를 모든 종류의 오염과 고장 유형으로부터 막아주는 것으로 알려져 있습니다. 접착력의 강도는 컨포멀 코팅의 효과를 결정하는 KPI로 알려져 있습니다[4]. 접착력의 강도는 기질의 청결정도와 코팅의 화학에 달려 있습니다. 플럭스 잔류물의 존재는 접착력의 강도를 약화시킵니다. 컨포멀 코팅은 반 투과성이기 때문에, 코팅 아래의 노플럭스 잔류물의 존재는 수분의 축적을 야기하며 이로써 접착력이 강하지 않습니다. 결과적으로, 해당되는 부분의 부식이 가속화되며, 코팅의 효과는 무효화됩니다. 이 내용은 그림 2에 요약되어 있습니다.

그림 2: 컨포멀 코팅 성능에 대한 플럭스 잔류물의 효과

‘무세정’ 플럭스 기술의 소개이후, 남는 플럭스 잔류물은 무해한 것으로 간주되었습니다. 결과적으로 코팅 이전에 PCBA를 세척하는 절차는 약화되었습니다. 그렇지만 무해 잔류물로 불려지는 남는 잔류물들이 여전히 PCBA에 상당한 악영향을 끼칠 수 있다는 것이 연구를 통해 밝혀졌습니다.

[5]에서 컨포멀 코팅에 대하여 PCBA 청결의 효과는 상세하게 분석되었습니다. 실리콘의 높은 절연내력과 고온 및 산화력에 대하는 특성, 충격 저항, 유연성 그리고 수리가 용이하다는 점 때문에 실리콘은 코팅 재료로 선택되었습니다. 시험의 기질은 평범한 합판과 FR4재료로부터 만들어진 PCBA를 포함합니다. 해당 합판은 에폭시 솔더 마스크로 덮여 있는 반면 시험 PCBA는 표면 실장 기술 (SMT) 부품 (레지스터 및 콘덴서)가 실장되어 있습니다. 고려중에 있는 플럭스 시스템은 ‘무세정’ 웨이브 솔더링 플럭스입니다. 비교를 하기 위해, 표면들의 세가지 종류가 고려되어집니다: 세정 표면, 비활성 잔류물 및 활성화된 플럭스 잔류물이 있는 표면.

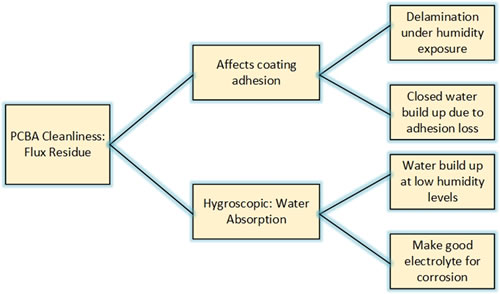

합판을 98%의 상대습도 (RH)에 노출 시킨 후, 활성화된 플럭스 잔류물로 된 합판 코팅은 굉장한 분리를 보여주며 반면 깨끗한 표면은 가장 적은 박리를 보여줍니다. 활성화된 플럭스 잔류물에 대하여 가장 규모가 큰 박리는 활성요소 (카르복시산)의 열때문입니다. 카르복시산에 열이 가해지면 수분을 흡수하는 경향이 더 큰 흡습성의 무수물로 변환됩니다. 플럭스 잔류물이 있는 합판은 98% RH에 노출될 때 부풀음을 보여줍니다. 하지만, 몇몇의 부풀음은 해당 합판이 대기조건으로 되돌아 왔을 때 사라졌습니다. 해당 결과는 그림 3에서 보여집니다.

그림 3: 시험 합판에서의 부풀음 형성 [6]

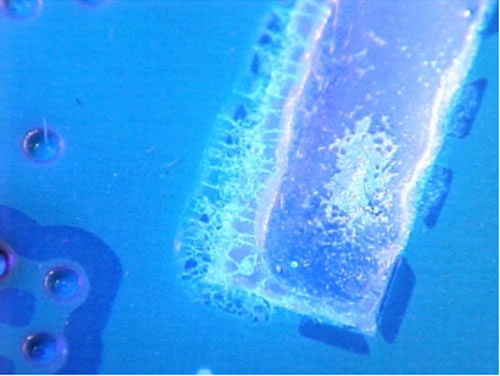

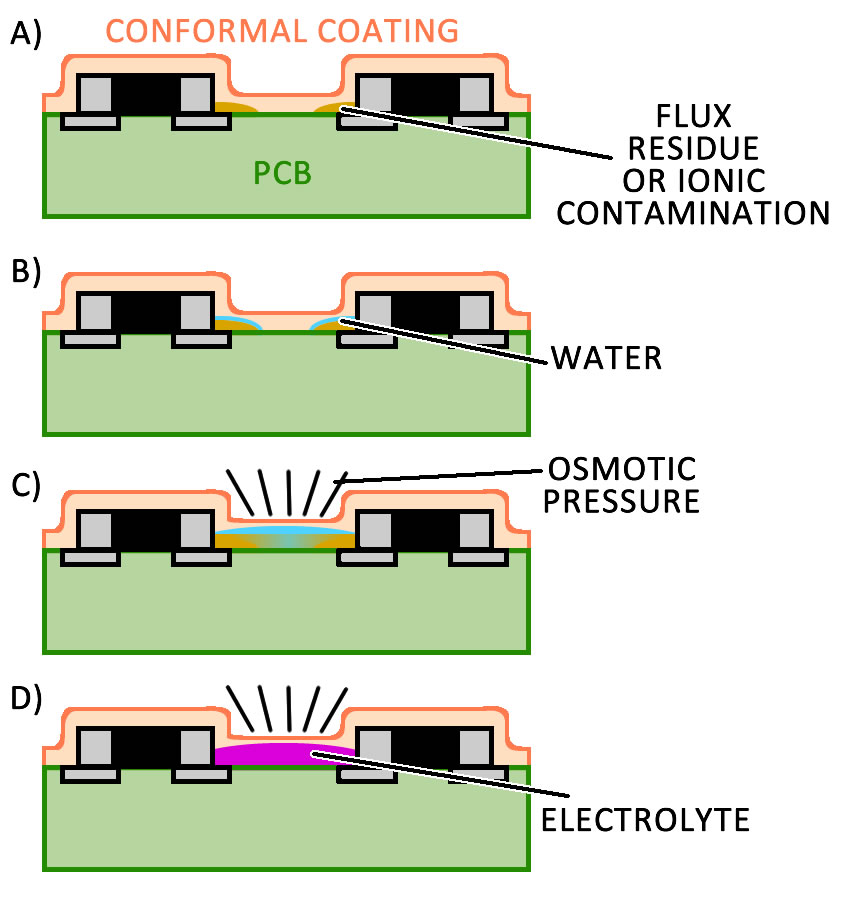

PCBA의 경우, 플럭스 잔류물로 코팅된 기판과 코팅되지 않은 기판들은 모두 누설 전류의 증가를 나타냅니다. 이러한 고장 메커니즘 (SMT 콘덴서)는 그림 4에서 묘사되어 있습니다. 그렇지만, 코팅이 된 기판에서는, 정상 작동이 얼마동안 된 이후에 누설 전류가 생깁니다. [5]에 대한 연구의 결과는 표 1에서 요약됩니다.

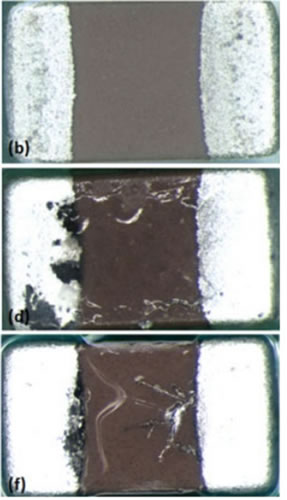

SMT 콘덴서의 부식 성능은 그림 5에서 요약됩니다. 활성화되지 않은 플럭스 잔류물은 심각한 부식을 초래합니다. 여기에서 알 수 있는 특이한 점은 SMT 레지스터들이 플럭스 잔류물의 존재에 영향을 받지 않는 점입니다. 이 부분은 SMT 레지스터들의 유리 방지층때문이라고 할 수 있습니다. 반면에 콘덴서에서는, 세라믹 재료로 만들어진 고르지 않은 층이 있습니다. [5]의 연구에서, 코팅이 되기 이전의 PCBA에서는 부식의 흔적이 없으며 누설 전류의 흔적도 없습니다. 이는 코팅 이전에 PCBA를 세정하는 것이 중요하다는 것을 증명합니다.

|

PCBA 종류 |

최대 누설 전류 (mA) |

전류 서지 시작 시간 |

|

세정 |

0.05 |

0.01 |

|

활성화 되지 않은 플럭스 잔류물 |

10 |

1 |

|

활성화된 플럭스 잔류물 |

7 |

10 |

표 1: 실리콘으로 코팅된 PCBA의 성능

그림 4: 세라믹 콘덴서에서 누설 전류의 원인이 되는 잠재적인 고장 메커니즘.. A) 부품에서 솔더링 잔류물을 덮고 있는 컨포멀 코팅. 가까운 부품 표면으로 컨포멀 코팅을 통한 수분의 확산. C)삼투압으로 인해 액체로 채워진 수포의 형성 및 컨포멀 코팅의 갈라짐. D) 도전체 트랙 사이에 생긴 전해액과 누설 전류 경로. [7]

그림 5: 실리콘으로 코팅된 SMT 콘덴서에서의 부식. B) 세정 및 코팅되었습니다, d) 활성화 되지 않은 플럭스 잔류물로 코팅되었습니다, f) 활성화된 플럭스 잔류물로 코팅되었습니다. [4]

Techspray: PCBA 세정 & 컨포멀 코팅의 전문가

PCBA 세정과 컨포멀 코팅의 상호작용이 장비의 안전성에 아주 중요하다는 것이 명확합니다. 이 두가지 절차들은 모두 조립 절차와 최종 운용 환경에서 최적화되어야 하며, 그렇지 않으면 심한 고장이 나는 상황을 피할 수 없습니다. Techspray는 플럭스 제거제와 컨포멀 코팅 두가지 라인 모두에 있어서 완전한 제품이 있으며 전문성이 있기 때문에 재료 공급자들 사이에서도 독특한 위치에 있습니다.

Techspray는 1968년부터 전자장비 세정에 있어서 글로벌 시장에서 주요 위치에 있었습니다. 혁신적인 해결방안들과 함께, Techspray는 배치 및 인라인 와셔, 초음파 장비, 증기 탈지 및 수동 세정 작업을 위한 에어로졸 스프레이까지에도 강력한 세정 해결방안을 제공합니다.

마이크로 부품과 미세한 피치 리드는 아주 섬세하며 쉽게 손상이 갈 수 있기 때문 가능하다면 브러싱과 문지름은 피해야 합니다. G3, E-LINE 및 Precision-V 제품에는 브러시가 닿을 수 없는 부품들 아래의 부분들을 세척하고 잔류물을 날려버릴 수 있는 강력한 스프레이와 강력한 용제가 있습니다.

PWR-4™ 플럭스 제거제는 더 안전하고, 불연성, 그리고 비용 효율적인 세정제가 요구되는 곳에 이상적입니다. 이 혁신적인 용액은 산업적으로 가장 일반적으로 이용되는 용제들 (TCE, nPB, Perc 및 염화 메틸렌)보다 더욱 안전하며 전자제품 조립에서 아주 까다로운 R, RMA & 무세정 플럭스들을 빠르게 세척합니다. 이 제품은 증기탈지 장치에서 수천번의 싸이클에 걸쳐서 안전하고 효과적이도록 설계되었습니다.

Techspray는 상이한 분야 또는 공학 요구사항에 대해 다양한 컨포멀 코팅 포뮬러를 제공하며 IPC CC 830B 및 UL94-0 인증되었거나 또는 등급입니다. 세부 특성의 경우 일반적으로 필요로 하는 보호의 종류에 따라 다릅니다: 예를 들어서, 열적, 습도 또는 정동작 저항이 있습니다.

Fine-L-Kote™ SRV는 습기와 마모에 저항을 가지며 1-2577 & 1-2620, 울트라 클리어 컨포멀 코팅을 대체하는 고광택 대체품입니다. 이 코팅은 회복력, 기계적인 응력을 감소시키는 PCB 보호를 제공하며 또한 VOC가 낮습니다. 그리고 습기, 염분, 균류 및 부식성을 가지는 증기로부터 저항력을 가지며 열악한 환경에 대하여 보호를 해줌으로써 부품의 생명을 늘립니다. 때, 먼지 및 흙에 대하여 훌륭한 반발성과 함께, 코팅된 표면은 더욱 길게 깨끗한 상태로 유지됩니다.

Fine-L-Kote™ LED2는 완전히 투명한 코팅이 튼튼하고 아주 유연한 보호 코팅이 필요한 특히 발광다이오드에 적용될 수 있도록 설계되고 만들어졌습니다. 이 제품은 LDE 화면에서 찾을 수 있는 유연한 기판과 단단한 기판에서의 극심한 온도를 위해 가장 높은 유연성을 제공하며 토양 반발성을 위해 들러붙지 않는 훌륭한 표면을 제공합니다.

Turbo-Coat Acrylic Conformal Coating는 비싼 UV 시스템 또는 다른 자본 설비의 추가적인 투자없이 기판 생산 처리량의 속도를 늘릴 수 있도록 디자인되었습니다. 컨포멀 코팅의 경화시간은 때때로 PCB 조립에 있어서 생산에 병목현상으로 여겨집니다. TurboCoat (표준 점성) 는 고착건조까지 3분이 걸리며 이는 아크릴 코팅에 걸리는 시간에 있어서 우수하다고 여겨지는 시간의 3분의 1로 기판을 다루는 시간을 줄일 수 있습니다! 완전 경화까지는 높은 온도에서 10분만에 완료될 수 있습니다.

Techspray 인증 연구실

Techspray의 연구실은 고객분들께서 새로운 제품들과 이들의 절차들을 최적화 하기 위하여 도움이 되기 위해 최첨단의 세정, 코팅 및 분석 서비스를 제공합니다. 세척 장비에는 인라인, 배치, 초음파 및 증기 탈지 시스템이 포함되어 있습니다. 이러한 장비들은 공정의 최적화와 문제해결을 위해 귀하의 생산 환경을 저희가 그대로 실현을 더 잘 시킬 수 있도록 해 줍니다.

무료 인증 검사를 위해 678-819-1408 또는 info@itwcce.com 을 통해Techspray로 연락하세요. 저희는 새로운 절차 인증, 현재의 절차 평가 또는 오염문제들을 해결하는 데에 도움이 될 수 있습니다.

참조

|

[1] |

P.-E. Tegehall, Impact of Humidity and Contamination on Surface Insulation Resistance and Electrochemical Migration, Springer, 2011. |

|

[2] |

N. P. Labratory, "NPL," NPL, [Online]. Available: http://defectsdatabase.npl.co.uk/defectsdb/defect_details.php?d_pkey=39&ff_search=dendrite. [Accessed 30 06 2022]. |

|

[3] |

U. Rathinavelu, M. S. Jellesen, P. Moller and R. Ambat, "Effect of No-Clean Flux Residues on the Performance of Acrylic Conformal Coating in Aggressive Environments," IEEE Transactions on Components, Packaging and Manufacturing Technology, 2012. |

|

[4] |

K. P. Rajan Ambat, "PCBA cleanliness as a means to improve humidity robustness of electronics," in SMTA International 2019, Rosemont, IL, USA, 2019. |

|

[5] |

M. S. J. &. R. A. U. Rathinavelu, "Effect of solder flux residue on the performance of silicone conformal coatings on printed circuit board assemblies," The International Journal of Corrosion Processes and Corrosion Control, pp. 436-444, 2013. |

|

[6] |

N. P. Laboratory, "NPL," NPL, [Online]. Available: http://defectsdatabase.npl.co.uk/defectsdb/defect_details.php?d_pkey=170&ff_search=coating. [Accessed 30 06 2022]. |

|

[7] |

G. Dou, D. P. Webb, D. C. Whalley, D. A. Hutt and A. R. Wilson, "Current leakage failure of conformally coated electronic assemblies," in 2nd Electronics System-Integration Technology Conference, Greenwich, UK, 2008. |